Proceso y Planta de Fabricación

Nuestras fábricas son una antena receptora y emisora del conocimiento existente en todo el mundo.

Nuestro proceso de fabricación se basa en el modelo Rhizome, cada fábrica es capaz de probar, certificar e implementar cualquier nueva tecnología o ciencia que ayude a la construcción y a la comunidad a prosperar.

Siempre apegados a criterios que pongan al Humano, la Tierra y la economía al mismo nivel de importancia.

Resumen del Proyecto

La crisis de la vivienda es un problema profundo y complejo. Esto no solo es un problema en nuestro país, sino que el mundo entero también necesita una tecnología y un modelo de negocios nuevos y disruptivos. Las soluciones actuales están fallando, y uno no puede simplemente confiar en que el Gobierno alivie los costos de construcción mediante la construcción de “viviendas para personas de bajos ingresos”. En última instancia, estas estrategias actuales continuarán perpetuando nuevos guetos que no son sostenibles.

Nuestro nuevo modelo de negocio integrado verticalmente y fábrica tecnológica de última generación cambiará por completo el mundo de la construcción y el inmobiliario

¡Un nuevo proceso de fabricación es el futuro!

Estamos trayendo cinco cambios importantes:

-

- Nuestras Fábricas deben ser locales o dentro de un radio de 100 millas del territorio de desarrollo, porque los bienes raíces son un problema local.

- La Fábrica está automatizada principalmente para reducir el tiempo de construcción, minimizando la cantidad de mano de obra. También garantiza un control de calidad que no puede ser logrado por humanos. Esto elimina aún más el proceso rudimentario de permisos, hace que cada desarrollo de construcción sea un «aparato».

- Nuestra Fábrica puede construir TODOS los tipos de desarrollo de los deseos del Desarrollador (Escuelas, Hospitales, Resorts, Hoteles, almacenes, etc.).

- La construcción se basa en tres materiales que cubren el 80% de la construcción y son reciclados, locales y baratos:

- Estructural

- Aislamiento

- Productos de Acabado (fregaderos, tinas, azulejos, mostradores, pisos, techos, etc.).

- Nuestras Fábricas serán autónomas y contarán con todas las licencias necesarias para un permiso de construcción Tipo I tradicional.

- Todas las Licencias de propiedad de la fábrica incluyen licencias de Ingeniero, Arquitecto y Contratistas.

- Es una ventanilla única para cada parte del proceso de construcción:

- Derechos, permisos y cálculos

- Construcción total (fuera y en el sitio, desde los cimientos hasta el techado). A esto lo llamamos DESARROLLO INTELIGENTE LLAVE EN MANO (TSD). Tan inteligente que cada edificio o estructura tiene sensores estratégicos para detectar y monitorear cada aspecto de la tecnología. Imagine una fuga de plomería detectada por un sensor justo antes de que surjan daños o problemas. Los sensores detectan y envían mensajes o programan el mantenimiento según la gravedad del problema. Los datos de esos sensores se enviarán a la fábrica que los fabricó para optimizar aún más el rendimiento.

- Por último, la Fábrica NO vende. No es un negocio basado en el cliente. Es una herramienta que habilitará, construirá y administrará cada proyecto para el desarrollador. Es una herramienta 501c3 (sin fines de lucro) de empresa/fábrica/desarrollador, que crea TODO A COSTO PARA EL DESARROLLADOR.

- Cambiando el proceso de PROFIT:

- Hoy en día, un Desarrollador debe pronosticar las ganancias de todos los intermediarios en la industria antes de poder obtener su propia ganancia. Esto ya es un problema en el tradicional

mundo de los negocios (stocks, almacenamiento, commodities). En el negocio inmobiliario, donde el tiempo de desarrollo es largo y el valor de los proyectos se basa en una globalización, ¡un desarrollador puede cerrar con un solo proyecto! Esto es especialmente cierto cuando un Desarrollador ya ha pagado a todos y ha pasado por todos los obstáculos normales, incluso antes de completar su proyecto de desarrollo. Adicionalmente, en el momento en que el desarrollador está listo para vender su edificio, la economía puede haberse visto alterada por imprevistos, devaluando su proyecto por debajo de los costos incurridos para construir. - Al poner todas las licencias bajo el “paraguas” de Factory, el Desarrollador puede construir sus edificios o proyectos a un costo justo de mercado. En consecuencia, sin tener

para pagar las ganancias a entidades externas, como arquitectos, ingenieros y contratistas, los ahorros combinados promedian el 40 % del costo total del proyecto de construcción. - ¡Este es un enfoque disruptivo y cambiará para siempre el curso de la construcción del Mundo Futuro! ¡También es el núcleo de nuestro modelo de negocio y la solución a la crisis nacional de vivienda! Puede reducir el costo de construcción en un 60 % a nivel mundial y lograr ganancias asombrosas y productos terminados sorprendentes.

El Futuro de la Construcción y la Fabricación

En el mercado globalizado y competitivo de hoy, ser capaz de aprovechar la tecnología para ofrecer tiempos de respuesta más rápidos, cumplir objetivos de precios más bajos, brindar opciones personalizables y brindar una calidad óptima puede significar la diferencia entre la sostenibilidad y la irrelevancia. En este documento, exploraremos algunas de las soluciones líderes que GloGreen Global LLC transforma la industria de la construcción y la fabricación:

- Automatización para el ahorro de costos

- Controles numéricos por computadora para mejorar la productividad

- Datos inteligentes para el aseguramiento de la calidad

- Sistema de circuito cerrado para mayor eficiencia

- Conectividad para la seguridad y la comunicación

- Soluciones de seguridad para protegerlo todo

- Posibilidad de implementar nuevas tecnologías y conocimientos

- Porque el núcleo del material es siempre el mismo, estructural (acero del contenedor de envío), aislamiento (UHPCC), acabados (UHPNC); Nuestro sistema de construcción está completamente integrado verticalmente, incluido el diseño, el proceso de autorización y permisos y la construcción.

- Cada fábrica también incluirá todas las licencias necesarias para la construcción (arquitecto, ingeniería, contratista y cualquier oficio necesario)

- Por lo tanto, el propietario de la fábrica tiene que ser promotor eliminando la ganancia de todos los demás oficios necesarios para la construcción (hasta un 40% de ahorro solo aquí).

- Todo el proceso está definido por un software BIM propietario que, desde el diseño, el arquitecto crea una cascada de tareas que parten del arquitecto y el ingeniero y van a todos los departamentos sin ninguna participación humana.

- Dentro de nuestras instalaciones de fabricación, nuestras capacidades de producción se determinan a través del análisis logístico del rendimiento de los equipos robóticos, los factores de transporte, los requisitos de funciones y capital humano, la adquisición de materiales, el almacenamiento y otras condiciones sensibles al tiempo y los recursos.

- Los cálculos en este documento son según el diseño de nuestro Decatur Hotel en Las Vegas, NV

- El hotel nos brinda detalles clave para respaldar el diseño de las instalaciones de fabricación y la estrategia operativa.

- La fábrica es una herramienta para la comunidad. Los recursos humanos, la relación con la autoridad y el abastecimiento de materiales se encuentran en la medida de lo posible dentro del territorio.

- El principal beneficio de producción proviene de nuestra fabricación automatizada de contenedores de envío.

- Los brazos robóticos utilizados para cortar, soldar refuerzos, aislar, pintar, etc. pueden completar órdenes de trabajo específicas (modificación de un contenedor de envío) en aproximadamente dos horas.

- Con cuatro brazos robóticos en la instalación, produciremos de forma conservadora 40 órdenes de trabajo de contenedores cada 24 horas.

Estancia Prolongada de Lujo en Decatur

Todos nuestros estudios y cálculos dentro de esta presentación se basan en nuestro Hotel Decatur en Las Vegas, que es un hotel de lujo para estadías prolongadas.

Consulte la presentación «Técnica de construcción» para conocer los detalles arquitectónicos y de ingeniería que analizan nuestra tecnología.

Especificaciones de construcción:

- 137,000 pies2 en total con un plano de planta de 20,000 pies2

- 7 pisos (incluyendo penthouses de piso y techo mecánicos)

- 129 unidades de un dormitorio (600 ft2)

- 4 penthouses (1,200 ft2)

- 10 cuartos de lavado

- 4 espacios de servicios comunitarios (600 ft2)

- piscina en la azotea

Total de contenedores de envío utilizados: 403

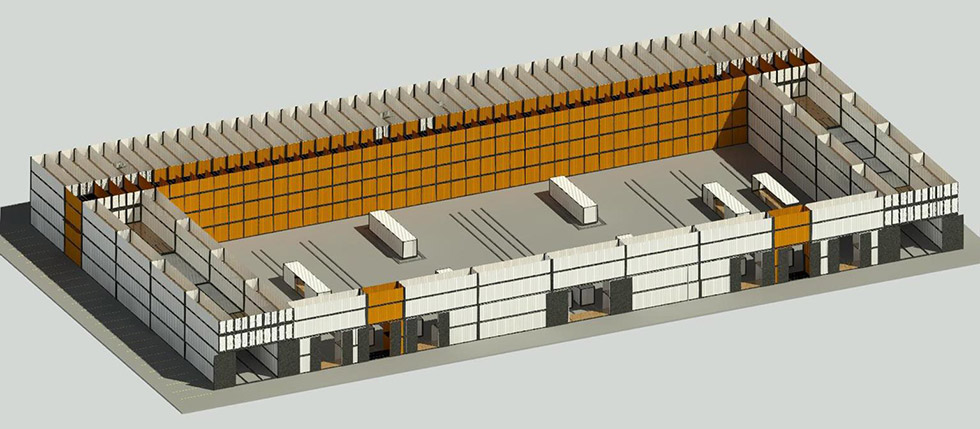

Disposición del Edificio de Fábrica

- 1086 contenedores marítimos

5 pisos + 1 subterráneo (posible)

Las dimensiones del contenedor blanco son 40’x8’x9.6′ - Las dimensiones del contenedor naranja son 20’x8’x9.6′

Maquinaria de Fabricación

Maquinaria:

- Sistemas de elevación

- Mecanizado robótico con herramientas intercambiables capaces de cortar, soldar, pintar, instalar

- robots articulados

- SCARA (brazo robótico de ensamblaje de cumplimiento selectivo)

- robots cartesianos

- robots delta

- Sistema ferroviario

- Máquina CNC de 6 ejes (Click para ver video)

- impresora 3d

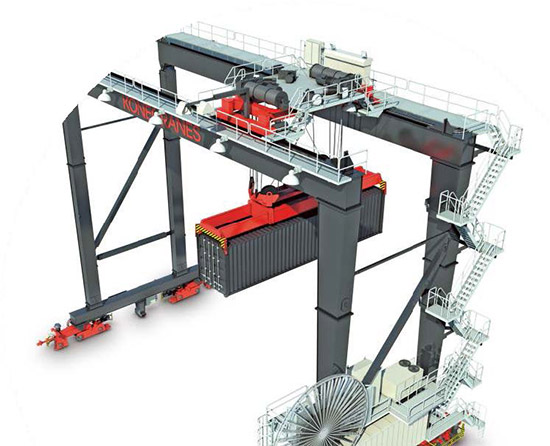

Grúa pórtico

Subsecciones de refuerzo

1. Refuerzo: debido a la automatización, la logística de fabricación se realizará las 24 horas.

- Entregas de soportes de acero

- Preparación de acero según especificaciones

- Máquinas CNC para modificar acero según especificaciones

- Instalación de refuerzo de acero al contenedor

- Transporte de refuerzos terminados a la ‘Sección Principal’

- Espacio de almacenamiento para existencias adicionales (secciones de contenedores sobrantes y acero convencional)

Producción y Duración del Refuerzo Estructural de Decatur:

- Preparación de soportes HSS según especificaciones de diseño (22 pies/contenedor)

o 150 horas o 7 días - Preparación de los soportes de los rieles laterales inferior/superior según las especificaciones de diseño (60 pies/contenedor)

o 150 horas o 7 días - Soldadura inicial previa a la instalación en contenedor

o 600 horas o 25 días - Fabricación de luminarias a medida (200 unidades)

o 100 horas o 5 días - Agrupe todos los soportes/accesorios para la orden de trabajo (403 órdenes de trabajo)

o 200 horas o 9 días

Tiempo total de preparación requerido

1200 horas o 53 días

Tiempo medio de preparación/recipiente

1,200 hrs ÷ 403 contenedores = 3 hrs/contenedor

Subsecciones Eléctricas

2. Eléctrico: debido a la automatización, la logística de fabricación se realizará las 24 horas.

- Entregas de material eléctrico, iluminación, electrodomésticos, etc.

- Control de calidad y clasificación.

- Preparación de accesorios para todos los equipos necesarios para la orden de trabajo.

- Dependiendo de las especificaciones de diseño, los electrodomésticos (televisores, refrigeradores, lavavajillas, etc.) se adquirirán según sea necesario y se instalarán en el lugar.

- Espacio de almacenamiento para existencias adicionales

Producción y Duración de la Preparación Eléctrica de Decatur:

- Preparación de cableado (4.500 pies)

o 100 horas o 5 días - Preparación de infraestructura eléctrica (4.500 ft)

o 100 horas o 5 días - Instalación de tiras y accesorios de iluminación LED (9,000 pies)

o 120 horas o 5 días - Instalación de interruptores/dimmers (300 unidades)

o 80 horas o 4 días - Instalación de enchufes/tomacorrientes (1.500 unidades)

o 80 horas o 4 días - Instalación de electrodomésticos (1.800 unidades)

o 120 horas o 5 días

Tiempo total de preparación requerido

600 horas o 28 días

Tiempo medio de preparación/recipiente

600 hrs ÷ 403 contenedores = 1.5 hrs/contenedor

La coordinación ocurrirá con la producción de Papercrete junto con la ‘Sección de Elementos de Diseño Arquitectónico No Estructural’ para cualquier elemento personalizado que se construya alrededor de electrodomésticos.

Subsecciones de Plimería

3. Plomería: debido a la automatización, la logística de fabricación se realizará las 24 horas.

- Suministro de tuberías, accesorios, accesorios, válvulas, bombas, etc.

- Control de calidad y clasificación.

- Preparación de accesorios para todos los equipos necesarios para la orden de trabajo.

- Espacio de almacenamiento para existencias adicionales

Preparación de plomería Decatur Producción y duración:

- Preparación de tuberías de alta presión

o 100 horas o 5 días - Preparación de tubería de drenaje.

o 150 horas o 7 días - Instalación de accesorios

o 120 horas o 5 días - Puesta en marcha y pruebas

o 80 horas o 4 días

Tiempo total de preparación requerido

450 horas o 21 días

Tiempo medio de preparación/recipiente

450 horas ÷ 403 contenedores = 1,2 horas

La coordinación ocurrirá con la producción de Papercrete junto con la ‘Sección de Elementos de Diseño Arquitectónico No Estructural’ para cualquier elemento personalizado (inodoros, grifos, bañeras) que requiera accesorios de plomería.

Producción de Chapa y HVAC

Subsecciones Mecánicas

4. HVAC: debido a la automatización, la logística de fabricación se realizará las 24 horas.

- Entregas de ventiladores, serpentines, amortiguadores, materiales de conductos, etc.

- Control de calidad y clasificación.

fabricación de conductos - Instalación y montaje de ‘unidades terminales’

- Espacio de almacenamiento para existencias adicionales

Colaborará con ‘Papercrete Section’ para diseñar bloques que albergan los registros de suministro y escape e instalar accesorios para mantener los conductos y los componentes HVAC en su lugar en la pared lateral.

Producción y duración de la producción de fabricación de conductos:

- Conductos de derivación (suministro y escape)

o 13,000 pies - Conductos principales (suministro y escape)

o 5,000 pies

Longitud total requerida: 18,000 pies

Largo Promedio/Contenedor: 45 pies - Instalación de rejilla (10 min)

o 1250 unidades = 210 hrs o 9 días - Instalación de compuertas (15 min)

o 300 unidades = 75 hrs o 4 días - Conexiones de transición de conductos (5 min)

o 800 unidades = 70 hrs o 3 días - Conexiones de codo de conducto (5 min)

o 250 unidades = 21 hrs o 1 día - Unidad terminal de calefacción/refrigeración (30 min)

o 140 unidades = 70 hrs o 3 días

Tiempo de montaje total requerido

450 horas o 20 días

Tiempo medio de montaje/contenedor

450 horas ÷ 403 contenedores = 1,2 horas

Producción de Ploques de Aislamiento UHPCC de Papercrete

-

Medición de materiales (papel, agua, cemento, arena, etc)

-

Mezcla de papel

-

Mezcla de materiales

-

Verter en formularios para crear bloques.

-

Sistema de estantes que permite opciones de curado al aire libre o curado en horno dependiendo del clima

-

Organizar/agrupar bloques necesarios para completar la orden de trabajo

Instrucciones para el correcto montaje de bloques de papelcemento en contenedorNota: Este departamento es capaz de trabajar en congruencia con las subsecciones de la ‘Sección de Modificación del Contenedor de Envío’ para preparar bloques específicos para el ensamblaje (Algunos bloques sirven como alojamiento/soportes para componentes de HVAC, eléctricos y de plomería). Los componentes se pueden transferir de la subsección respectiva a la «Sección de papelcemento» para que se pueda verter papelcemento alrededor de los componentes.

Capacidad de producción de UHPCC:

- Se pueden producir aproximadamente 5.000 bloques/día de UHPCC (papelcrete)

o Volumen total de 160 yd3 de UHPCC por día.

Requisitos de UHPCC del edificio Decatur:

- Habitaciones de hotel (3” de espesor)

o 120,000 ft2 = 1,120 yd3 - Penthouses (3” de espesor)

o 5,600 ft2 = 52 yd3 - Pasillos/escaleras (3” de espesor)

o 32,000 ft2 = 300 yd3 - Cuarto de máquinas (3” de espesor)

o 10,000 ft2 = 92 yd3

Volumen total requerido = 1550 yd3

Volumen medio/contenedor = 3,88 yd3

Con una tasa de producción requerida promedio de 3,88 yd3 de UHPCC por contenedor diseñado para 40 órdenes de trabajo de contenedores por día, somos capaces de producir 160 yd3 de UHPCC por día. Todos los bloques de UHPCC tienen la misma forma, tienen suficiente espacio de almacenamiento/curado dentro de nuestras instalaciones de fabricación y no impedirán la construcción.

PRODUCCIÓN DE ELEMENTOS ARQUITECTÓNICOS UHPNC PERSONALIZADOS

- Convierta el diseño en un programa para CNC o impresora 3D para hacer el modelo inicial

- La máquina Thermo/Vacuform utilizará el modelo para fabricar múltiples moldes que se utilizarán en la producción

- Reforzar los moldes con fibra de vidrio antes de verter UHPNC

- Fabrique elementos de diseño personalizados (puertas, lavabos, bañeras, azulejos, mostradores, etc.) para interiores de habitaciones y paneles o tejas para fachadas y exteriores de edificios.

Nota: Este departamento es capaz de trabajar en congruencia con las subsecciones de las secciones de modificación de contenedores de envío (algunos elementos personalizados se construirán alrededor o se ensamblarán utilizando componentes eléctricos y de plomería). Los componentes se pueden transferir de la subsección respectiva según sea necesario para completar el máximo de ensamblaje antes de enviarlos al «Área principal» para su instalación.

Elementos de Diseño UHPNC Personalizados

Capacidad de producción de UHPNC:

- El equipo en el Departamento de Elementos de Diseño Arquitectónico No Estructural de nuestra planta de fabricación puede producir 3 yd3 cada 10 minutos

- Con la consideración de limpieza de maquinaria y preparación de formas, esperamos una capacidad de producción de más de 250 yd3 de UHPNC por día.

Requisitos de UHPNC del edificio Decatur:

- Duchas/bañeras (5,4 pies3 cada una)

o 140 unidades = 28 yd3 - Fregaderos (0,9 ft3 cada uno)

o 300 unidades = 10 yd3 - Puertas (4,0 pies3 cada una)

o 170 unidades = 26 yd3 - Baldosas (½” de espesor)

o 137,000 pies2 = 215 yd3 - Mostradores (1” de espesor)

o 5,400 pies2 = 17 yd3 - Paneles exteriores (¾” de espesor)

o 12000 pies2 = 28 yd3

Volumen total requerido = 324 yd3

Volumen medio/contenedor = 0,85 yd3

Con una tasa de producción promedio requerida de 0,85 yd3 de UHPNC por contenedor y una estrategia de fabricación diseñada para 40 órdenes de trabajo de contenedores por día, podemos producir 33 yd3 de UHPNC por día.

Los elementos UHPNC requerirán tiempo para la creación de prototipos, la experimentación del color y el control de calidad. La capacidad de producción aparentemente excesiva de 250 yd3 por día asegura la rápida fabricación de estos elementos una vez que se finalizan los diseños. La planta de fabricación incluye suficiente espacio de almacenamiento para el curado de los elementos UHPNC antes de la instalación de la orden de trabajo.

Transportación

Capacidades de transporte:

Teniendo en cuenta que estamos limitando una fábrica a un territorio de licencia de 100 millas, determinamos que una flota de 3 a 12 camiones garantizará que se puedan completar un mínimo de 40 entregas de contenedores cada día.

Factores de transporte:

- Radio de 100 millas desde la fábrica hasta los lugares de trabajo

- 0,5 h min/entrega + (des)carga

- 7 h máx./entrega + (des)carga

- 12 camiones portacontenedores

Mínimo de 41 entregas/día (todas las entregas a 100 millas)

Máximo de 580 entregas/día (todas las entregas dentro de 5 millas)

La flota de 12 camiones generalmente será más de lo necesario. Nuestra planta de fabricación planificará las órdenes de trabajo y las entregas para acomodar los cronogramas de construcción de múltiples sitios de trabajo simultáneamente en todo el territorio de la licencia. Anticipamos que de 6 a 8 camiones podrán completar todas las entregas en un día de trabajo típico.

Construcción en el Sitio

Los equipos de construcción en el sitio reciben horarios de trabajo basados en el cronograma de las instalaciones de fabricación. Los cimientos del edificio se construirán primero según los planos de nuestro departamento interno de ingeniería civil.

La planificación y la comunicación efectivas con las instalaciones de fabricación permiten que los equipos en el sitio anticipen las entregas de las órdenes de trabajo de contenedores completadas.

Un operador de grúa movilizará los contenedores entrantes a su posición designada (como Legos). Los soldadores completarán las conexiones estructurales. El equipo de interior terminará el montaje de aislamiento y elementos arquitectónicos no estructurales. Finalmente, un equipo de servicios públicos completará la instalación de los componentes MEP.

REQUISITOS DE CONSTRUCCIÓN IN SITU DE DECATUR

- Construcción de cimientos (usando el sistema Doka)

o 1 mes - Operación de grúa (403 contenedores)

o 150 horas - Soldadura (5 pies/ contenedor)

o 400 horas - montaje de aislamiento

o 1000 horas - montaje de elementos interiores (133 unidades)

o 930 horas - Instalación de utilidad MEP

o 1200 horas

Tiempo total requerido de construcción en el sitio

3680 horas o 154 días

Con un tiempo promedio conservador de construcción en el sitio de 2-3 contenedores por día, tenemos la capacidad de completar simultáneamente 5 proyectos del tamaño de Decatur en aproximadamente un año.

Dar prioridad a los proyectos de desarrollo y aumentar la mano de obra en los sitios de trabajo puede completar un solo proyecto del tamaño de Decatur a tarifas aceleradas.

Manufacturing Production Summary

Resumen de producción de fabricación

Duración total de la producción de refuerzo: 1.200 horas o 53 días

Duración total de producción eléctrica: 600 hrs o 28 días

Producción de plomería duración total: 450 hrs o 21 días

Duración total producción mecánica: 450 hrs o 20 días

Material total de producción de UHPCC: 1,550 yd3

Material total de producción de UHPNC: 324 yd3

Transporte total entregas:

Mínimo de 41 entregas/día (todas las entregas a 100 millas)

Máximo de 580 entregas/día (todas las entregas dentro de 5 millas)

Duración total de la construcción in situ:

3680 horas o 154 días

Nota: Debido a que todas estas actividades se realizan simultáneamente, la tarea más larga es la duración real del proyecto.

Únete a la (R)evolución RhIZO

Buscamos 250 para sumarse a la preventa del FCO a un máximo de $2000.